官方微信

欢迎关注

重庆节能微信公众号

工业企业电气设计中变压器节能问题探析

- 来源:

- 发布时间:2023-12-27 17:55

摘要:近年来随着我国工业企业的快速发展,工业规模迅速发展壮大,变压器安装容量也快速发展起来,变压器电能浪费严重。因此,需要切实做好对变压器节能问题的分析和探讨,采取可行的节能措施,降低电能损耗,保证电能资源的有效利用。

关键词:变压器;高耗能;节能;经济运行

变压器是企业生产过程中的主要电力能源,其在变压和传递电功率的同时,自身要产生有功损失和无功消耗,损失和消耗的多少与变压器的选择有关,工业电气设计中需结合企业本身的用能需求以及电气系统的运行特点,对变压器进行合理选择,设置无功补偿、抑制谐波等方式,尽可能降低变压器运行中的电能损耗,提升变压器节能效果,直接关系到企业的经济效益。

一

一、变压器损耗分析

变压器损耗分为有功损耗与无功损耗。

(一)变压器有功损耗

变压器有功损耗分空载损耗和负载损耗。变压器的空载损耗主要是铁芯损耗,它由磁滞损耗和涡流损耗组成,磁滞损耗与导磁材料、磁通密度的二次方成正比;涡流损耗与磁通密度的二次方、导磁材料厚度的二次方、频率的二次方和导磁材料的厚度成正比。降低空载损耗就要降低磁通密度,其结果导致导磁材料的重量增加;也可采用高导磁,低损耗的导磁材料,或者采用厚度更薄的导磁材料,其结果都导致变压器成本的增加,而过薄的硅钢片又使铁芯的平面度降低导致铁芯的机械强度降低;负载损耗指的是在变压器线圈电阻所产生的电能损耗,实际运行中,电流经过线圈时,电阻发热,此时,就有电能转换成热能损耗掉了,其大小随负载电流而变化,与负载电流的平方成正比。

(二)变压器无功损耗

在变压器运行过程中,变压和能量传输中所消耗的能量就是无功损耗。其中励磁电流会造成一部分的能量损耗,这种情况是和负载电流没有关系的。变压器绕组中经过的电流和其电抗之间会引起另外一部分无功损耗,这种情况是和负载电流有关系的,无功损耗是和变压器的容量成正比关系的;无功损耗会导致变压器效率降低。

二

二、电气设计中变压器节能分析

(一)选择节能型变压器

采用节能变压器是降低变压器损耗的关键。工业电气设计中,设计人员需结合电气系统中用电设备的实际需求,对变压器进行选择,在保证电能输出稳定的基础上,选择具备良好节能效果的变压器设备。

在参数选择上,油浸式变压器中如S18以上型号的变压器,干式变压器中如SCB13以上型号的变压器都属于节能型变压器,空载损耗、负载损耗、空载电流等参数指标都能够很好地满足我国现行国家标准《电力变压器能效限定值及能效等级GB20052-2020》中2级能效或1级能效要求。前几年常采用的S13系列变压器属于3级能效,新建项目已不能使用;部分企业目前仍在用的S10系列、S11系列变压器,其空载损耗、负载损耗已不能满足变压器新能效标准的要求,将面临淘汰;目前油浸式变压器如S20-NX2系列、S22-NX1系列是新建项目的主流产品。

对市面上现有的变压器从材料上进行分析,节能效果较为理想的变压器产品是无氧铜变压器和非晶合金变压器。无氧铜可以有效降低配电变压器的线圈内阻,而且具有加工工艺简便、取材方便、成本低,同时还有利于增强配电变压器抵抗短路的能力;非晶合金是一种非晶态材料,特殊的结构赐予了其突出的软磁特性,由其制作的变压器在运行中能够有效降低电磁的损耗,另外在结构上改变传统的叠片式铁心结构,可采用连续卷制,连续卷绕充分利用了硅钢片的取向性,大大减少磁阻,空载损耗可降低20~35%,节能效果特别明显。但是,非晶合金变压器成本较高,要将其应用到工业电气系统中,需考虑其经济性,要对投入成本、运行成本、节能效果进行全面分析,不能盲目选择。

(二)合理选择变压器容量

新建项目或技改项目中,如果把变压器容量选择过大,那么就会形成“大马拉小车”的现象,增加了设备投资的同时还会使变压器长期处于一个欠负荷的状态,无功损耗会增加;如果变压器容量选择过小,将会使变压器长期处于过负荷状态,易损坏变压器,因此,合理选择变压器容量是工业企业电网节能降耗的重要措施之一。

变压器的容量选择与确定,应根据最佳负载系数和经济运行区域来进行,假如负载比较稳定,连续生产的状况可按经济容量选择变压器。根据有关经验数据,24小时连续运行且负载比较均匀的企业,变压器最佳负载系数是0.68,较为经济运行区域的负载系数宜为0.62~0.80之间;二班制生产企业,变压器最佳负载系数是0.64,比较经济运行区域的负载系数是0.5~0.8之间,而负载系数在0.4以下是最不经济的;单班制生产企业,变压器最佳负载系数是0.91,比较经济运行区域的负载系数是0.75~1.0之间,而负载系数在0.6以下是极不经济的。

(三)合理选择变压器数量

电气设计中需要根据电气系统中的设计参数、实际负荷等级来选择变压器数量。

首先设计人员应根据负荷的性质对用电负荷进行等级划分,结合不同等级的负荷来规划变压器的数量。在充分满足电气系统稳定可靠运行要求的前提下,提高变压器经济性。从企业生产性质考虑,若用电负荷为三级负荷,容量合适的话可以只配备1台变压器,若用电负荷达到二级或以上,需要至少配备2台变压器;同时,需要结合企业实际情况,做好生产用电、生活用电的合理区分;最大限度地保障电气系统的稳定可靠。

(四)无功补偿

无功补偿可提高变压器负载功率因数。在电气系统中有大量感应电气设备,这些设备在运行过程中除了消耗有功电能外,还需要一定量的无功功率维持系统电磁平衡。电气设计中常采用SNC等无功补偿装置,可以对配电系统无功进行实时补偿,从而实现配电网区域无功的动态平衡,降低负载电流,减少变压器的有功损耗和无功损耗,达到节能降耗的目的。具体分析如下:

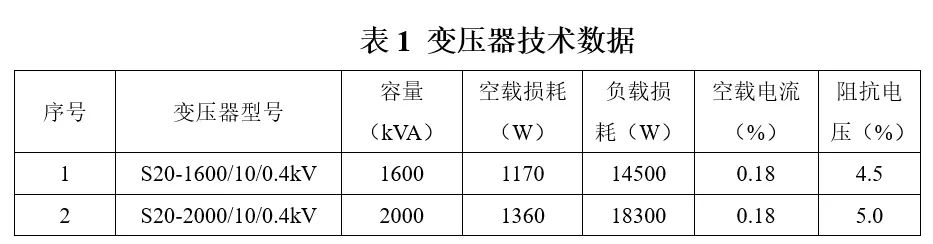

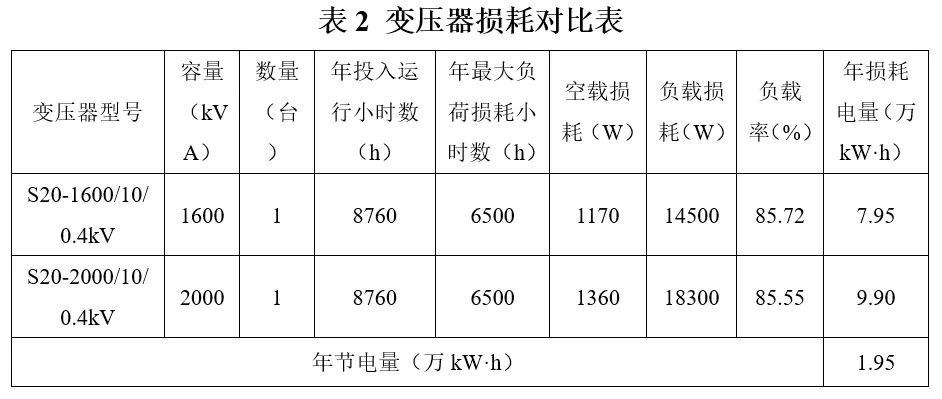

以某企业其中一生产线为例,其总装机容量为2298.44kW,有功负荷为1447.86 kW,无功负荷为1166.76 kvar;经计算有功计算负荷为1303.44kW,无功计算负荷为1108.42 kvar,视在功率为1711.01kVA;需选用S20-2000/10/0.4kV变压器可满足用电要求,此时负载率为85.56%,功率因数为0.762;若增加无功补偿将功率因数提高至0.95,则视在功率为1371.51kVA,采用S20-1600/10/0.4kV变压器可满足用电需求,其负载率为85.72%;变压器技术数据见下表1,变压器损耗对比见表2。

由上面计算可见,采用无功补偿提高功率因数后,变压器空载损耗与负载损耗将降低,变压器的容量从2000 kVA降低至1600 kVA,从而节省了初期投资;同时也降低了变压器的电能损耗,年节电量为1.95万kW·h;折算年节约标煤量5.88 tce;按企业年度平均电价0.7元/kW·h计算,年节能效益1.365万元。

因此电气设计中,设计人员需做好变压器功率因数的调控。可采用如下三种方法:

1.提高自然功率因数

变压器在空载或轻载运行工况下,无功损耗会达到约20%,自然功率因数的影响巨大,需要设计人员结合实际状况,切实做好电气设备的选型工作,适当提高自然功率因数,以改善变压器的节能效果。

2.设置相应的无功补偿设备

常用的无功补偿方式有集中补偿、分散补偿、就地补偿等。设计中,首先考虑在前端变压器母线上设置无功自动补偿装置,对近距离的用电设备进行集中补偿;对与配电室距离较远,同时比较分散的负荷,可以在终端位置设置补偿设施,进行分散补偿;也可进行就地补偿。

3.谐波抑制

在配电系统中,尽可能选用Dyn11型变压器,这种变压器能够在绕组内建立谐波电流环流,对变压器两侧谐波电流的耦合传递作用进行防范,以此达到抑制谐波的目的。另外,设计中也可以选用匹配滤波器抑制谐波,降低变压器损耗。

(五)平衡三相负荷

配电变压器三相负荷不平衡是其产生巨大能耗的主要原因,当配电变压器处于三相平衡负荷运行工况条件下,其负载损耗最小;而当变压器处于三相负荷不平衡运行工况下,其总能耗为三相损耗的总和,尤其当变压器运行在最大三相不平衡状态下,其系统损耗就是平衡负荷时损耗的3倍。配电变压器处于三相负荷不平衡运行工况条件下,不仅会增加自身能耗,同时还会增加一次高压侧线路损耗,据大量实际运行经验表明,配电变压器处于最大不平衡运行工况时,其高压线路的电能损耗会增加12.5%。因此,设计中通过调整配电系统三相负荷使变压器基本处于平衡运行工况,是降低配电变压器运行损耗的一个重要技术手段。此外,运行温度也是影响配电变压器节能经济运行的另一因素,因此,要采取相应措施降低配电变压器运行时的绕组温度,选择环境温度较低、通风较好的配电变压器安装地址。

三

三、结论

降低变压器损耗能够有效的减少企业投资、降低企业运行费用、减少供电企业能源投入,设计中可以采用选择节能型变压器、合理选择变压器数量与容量、采用无功补偿提高功率因素、抑制变压器谐波等几种方法来降低损耗。希望通过本文的分析,能够有效的提高工业企业变压器节能效果,为企业减少经济支出提供思路。